مکانیزم خستگی فلزات چگونه عمل میکند؟

پدیدهی خستگی فلزات یک فرآیند تدریجی و تجمعی است که در اثر اعمال تنشهای نوسانی یا سیکلی به یک قطعه فلزی رخ میدهد. برخلاف شکستهایی که در اثر یک نیروی ناگهانی یا بیش از حد مجاز اتفاق میافتند، خستگی حتی در تنشهایی پایینتر از حد تنش تسلیم ماده نیز میتواند بروز پیدا کند؛ بهویژه زمانیکه این تنشها برای مدت زمان طولانی و بهصورت تکراری اعمال شوند.

این مکانیزم را میتوان در سه مرحله کلی توصیف کرد:

۱. آغاز ترک (Crack Initiation)

در مرحلهی نخست، تنشهای مکرر موجب ایجاد نقصهای میکروسکوپی در سطح یا نزدیکی سطح فلز میشوند. این نقصها میتوانند ناشی از عوامل مختلفی مانند زبری سطح، ناخالصیهای ساختاری، یا تنشهای پسماند باشند. در این مرحله، ترکهای بسیار ریزی شکل میگیرند که معمولاً با چشم غیرمسلح قابل مشاهده نیستند.

۲. رشد ترک (Crack Propagation)

با ادامه یافتن بارگذاری سیکلی، ترکهای اولیه به مرور زمان گسترش مییابند و به داخل ساختار فلز نفوذ میکنند. این رشد بهصورت پیشرونده و با هر سیکل تنشی ادامه پیدا میکند. در این مرحله، اگرچه قطعه هنوز در ظاهر سالم به نظر میرسد، اما مقاومت مکانیکی آن به شدت کاهش یافته است.

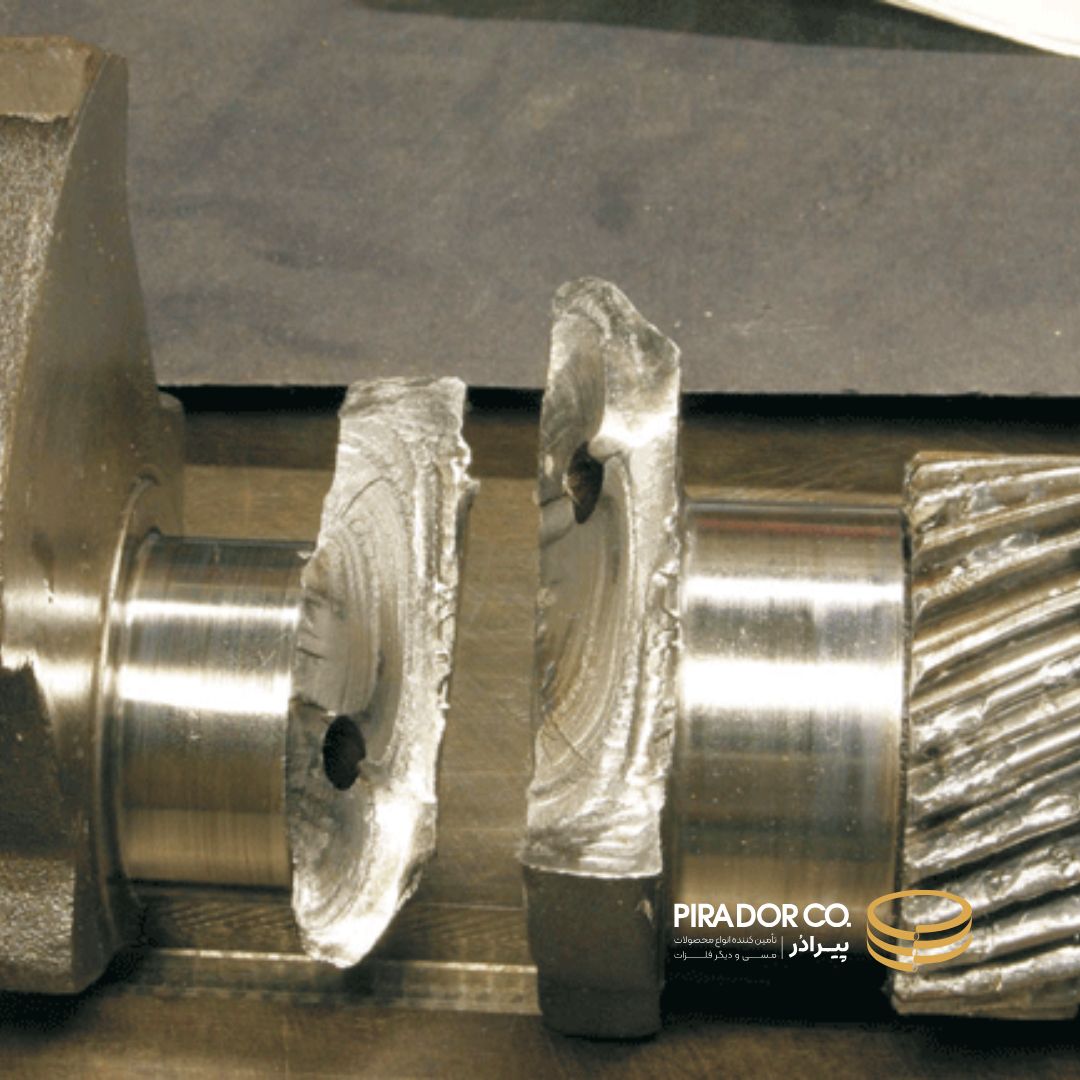

۳. شکست نهایی (Final Fracture)

در نهایت، زمانیکه سطح مقطع سالم باقیمانده دیگر قادر به تحمل تنشهای وارده نیست، شکست ناگهانی و کامل رخ میدهد. این نوع شکست غالباً بدون هیچ هشدار قبلی ظاهر میشود و میتواند پیامدهای جدی برای سیستم یا سازه بههمراه داشته باشد.

چرا این پدیده خطرناک است؟

ویژگی اصلی و خطرناک خستگی فلز، عدم وجود نشانههای ظاهری و هشداردهنده تا مرحلهی نهایی شکست است. به همین دلیل، در طراحی سازههای حساس و حیاتی، همواره بررسی عمر خستگی قطعات و پیشبینی سیکلهای شکست، اهمیت زیادی دارد.

عوامل تاثیرگذار بر خستگی فلزات

یکی از مهمترین معیارها برای انتخاب هر نوع لوله، میزان فشار قابل تحمل آن است. این موضوع بهویژه در سیستمهایی که سیالات با فشار بالا جریان دارند، حیاتی است. لولههای مسی به دلیل ساختار فلزی مستحکم خود، معمولاً مقاومت بسیار بالایی در برابر فشارهای داخلی و خارجی نشان میدهند.

فاکتورهای مؤثر بر فشار قابل تحمل لوله مسی

میزان تحمل فشار لوله مسی به چند عامل بستگی دارد که باید به دقت بررسی شوند:

-

ضخامت دیواره لوله: هرچه ضخامت دیواره بیشتر باشد، لوله توان تحمل فشار بیشتری دارد. در استانداردهای مختلف، ضخامتهای متفاوتی تعریف شده که بسته به کاربرد انتخاب میشود.

-

قطر لوله: رابطه بین قطر و ضخامت دیواره در تحمل فشار بسیار مؤثر است. لولههای با قطر کوچکتر معمولاً فشار بیشتری را تحمل میکنند.

-

کیفیت مس و نوع آلیاژ: ترکیبات شیمیایی مس و کیفیت تولید روی مقاومت لوله تأثیرگذار است.

-

دما و شرایط کاری: فشار تحمل لوله با افزایش دما کاهش مییابد، زیرا فلز در دماهای بالا انعطافپذیری بیشتری پیدا میکند و احتمال تغییر شکل افزایش مییابد.

محدوده فشار کاری لوله مسی

در شرایط معمول، لولههای مسی بسته به نوع و ضخامت، میتوانند فشارهای زیر را تحمل کنند:

-

لولههای نوع K (ضخیمترین): تا حدود 2000 psi (حدود 138 بار) فشار داخلی را به خوبی تحمل میکنند.

-

لولههای نوع L (متوسط): معمولاً تا حدود 1000 تا 1500 psi (حدود 69 تا 103 بار) مناسب هستند.

-

لولههای نوع M (نازکترین): فشار کاری کمتری دارند و معمولاً تا حدود 500 psi (حدود 34 بار) توصیه میشوند.

استانداردهای مربوط به فشار لولههای مسی

برای تضمین ایمنی و کیفیت، لولههای مسی طبق استانداردهای بینالمللی مانند ASTM B88 تولید و تست میشوند که شامل مشخصات دقیق فشار و دمای کارکرد هر نوع لوله است. این استانداردها کمک میکنند تا در پروژههای مختلف، از لولهای با مشخصات مناسب استفاده شود و از بروز حوادث احتمالی جلوگیری گردد.

چرا فشار قابل تحمل لوله مسی اهمیت دارد؟

تصور کنید یک لوله نازک و ضعیف را در خطی با فشار زیاد نصب کنید؛ احتمال ترکیدگی یا نشت سیال وجود دارد که میتواند خسارات مالی و جانی فراوانی به همراه داشته باشد. لولههای مسی با مقاومت بالا این ریسک را کاهش داده و به ایمنی سیستم کمک شایانی میکنند.

در بخش بعدی، بررسی میکنیم که لولههای مسی چگونه با دماهای بالا و پایین سازگاری دارند و تا چه حد میتوان روی آنها در شرایط دمایی سخت حساب کرد.

عوامل تاثیرگذار بر خستگی فلزات

پدیدهی خستگی فلزات، هرچند وابسته به ماهیت سیکلی تنشهاست، اما عوامل متعددی وجود دارند که میتوانند روند شروع و رشد ترکهای خستگی را تسریع یا کند کنند. شناخت این عوامل برای مهندسان و طراحان صنعتی اهمیت بالایی دارد؛ زیرا از طریق آن میتوان طول عمر قطعات را افزایش داد و خطر شکستهای ناگهانی را کاهش داد.

در این بخش، مهمترین عوامل تأثیرگذار بر خستگی فلزات را بررسی میکنیم:

۱. نوع و میزان تنش اعمالشده

اصلیترین عامل در پدیدهی خستگی، نوع تنش و شدت آن است. تنشهای متناوب (Alternating)، نوسانی (Fluctuating) یا چرخهای، بهویژه زمانی که با دامنه بالا تکرار شوند، بیشترین تأثیر را در ایجاد خستگی دارند. تنشهای کششی بیشتر از تنشهای فشاری باعث خستگی میشوند، زیرا تنش کششی موجب باز شدن ترکهای میکروسکوپی میگردد.

۲. تعداد سیکلهای تنش

تعداد دفعاتی که تنش به قطعه وارد میشود، عامل تعیینکنندهای در طول عمر خستگی آن است. بهطور کلی، هرچه تعداد سیکلها بیشتر باشد، احتمال شکست زودتر اتفاق میافتد. این رابطه بهصورت نمودار معروف “منحنی S-N” (Stress vs. Number of cycles) شناخته میشود.

۳. کیفیت سطح قطعه

سطحهای زبر، دارای خراش یا فرورفتگی، بیشتر مستعد شروع ترکهای خستگی هستند. به همین دلیل، پرداخت سطحی و استفاده از روشهایی مانند پولیش یا عملیات شاتپینینگ (Shot Peening) میتواند مقاومت به خستگی را بهطور قابلتوجهی افزایش دهد.

۴. شرایط محیطی (مانند خوردگی)

محیطهای خورنده مانند رطوبت، آبنمک، یا محیطهای اسیدی، موجب کاهش مقاومت به خستگی فلزات میشوند. در این شرایط، پدیدهای بهنام خستگی توأم با خوردگی (Corrosion Fatigue) اتفاق میافتد که بسیار خطرناک و سریعتر از خستگی معمولی است.

۵. دمای عملکرد

افزایش دمای کاری میتواند خواص مکانیکی فلز را تغییر داده و مقاومت آن در برابر خستگی را کاهش دهد. همچنین تغییرات مکرر دما، باعث تنشهای حرارتی و در نتیجه تسریع خستگی حرارتی (Thermal Fatigue) میشود.

۶. نوع ماده و ریزساختار آن

فلزات مختلف رفتار متفاوتی در برابر خستگی از خود نشان میدهند. برای مثال، فولادهای کمکربن معمولاً مقاومت به خستگی بالاتری دارند نسبت به آلومینیوم یا مس. همچنین ریزساختار فلز، شامل اندازه دانهها، فازهای بینفلزی، و حضور ناخالصیها، نقش مهمی در نحوهی انتشار ترکهای خستگی دارد.

۷. تنشهای پسماند

در فرآیندهای تولید مانند جوشکاری، ماشینکاری یا فرمدهی، تنشهای پسماندی درون قطعه باقی میماند که میتواند موجب شروع ترکهای خستگی شود. روشهایی مانند آنیل کردن یا تنشزدایی حرارتی، برای کاهش این تنشها بهکار میروند.

نتیجه گیری و کلام آخر

پدیدهی خستگی فلزات یکی از مهمترین چالشهای مهندسی در طراحی و نگهداری سازهها و قطعات صنعتی بهشمار میرود. این نوع شکست که در اثر اعمال تنشهای مکرر و معمولاً کمتر از تنش تسلیم رخ میدهد، میتواند بدون هشدار قبلی منجر به فروپاشی کامل قطعات شود. شناخت دقیق مکانیزم خستگی، عوامل مؤثر بر آن مانند نوع تنش، کیفیت سطح، شرایط محیطی و دمای عملکرد، نقش اساسی در پیشگیری از بروز این نوع خرابی دارد.

از آنجا که بیشتر شکستهای خستگی از سطح قطعه آغاز میشوند و به مرور زمان گسترش مییابند، توجه به عملیات سطحی، کنترل کیفیت، طراحی مناسب و استفاده از مواد مقاوم در برابر خستگی، میتواند به طرز قابل توجهی عمر مفید سازهها را افزایش دهد. در نهایت، استفاده از روشهای آزمایشگاهی دقیق برای ارزیابی مقاومت خستگی مواد و پیادهسازی راهکارهای نگهداری پیشگیرانه، از الزامات صنایع حساس و پیشرفته امروزی محسوب میشود.

ثبت ديدگاه