خستگی فلز چیست و چرا اتفاق میافتد؟

اگر بخواهیم خیلی ساده بگوییم، خستگی فلز یعنی وقتی که یک قطعه فلزی در اثر فشارهای مداوم و تکرارشونده، خسته میشود و در نهایت میشکند!

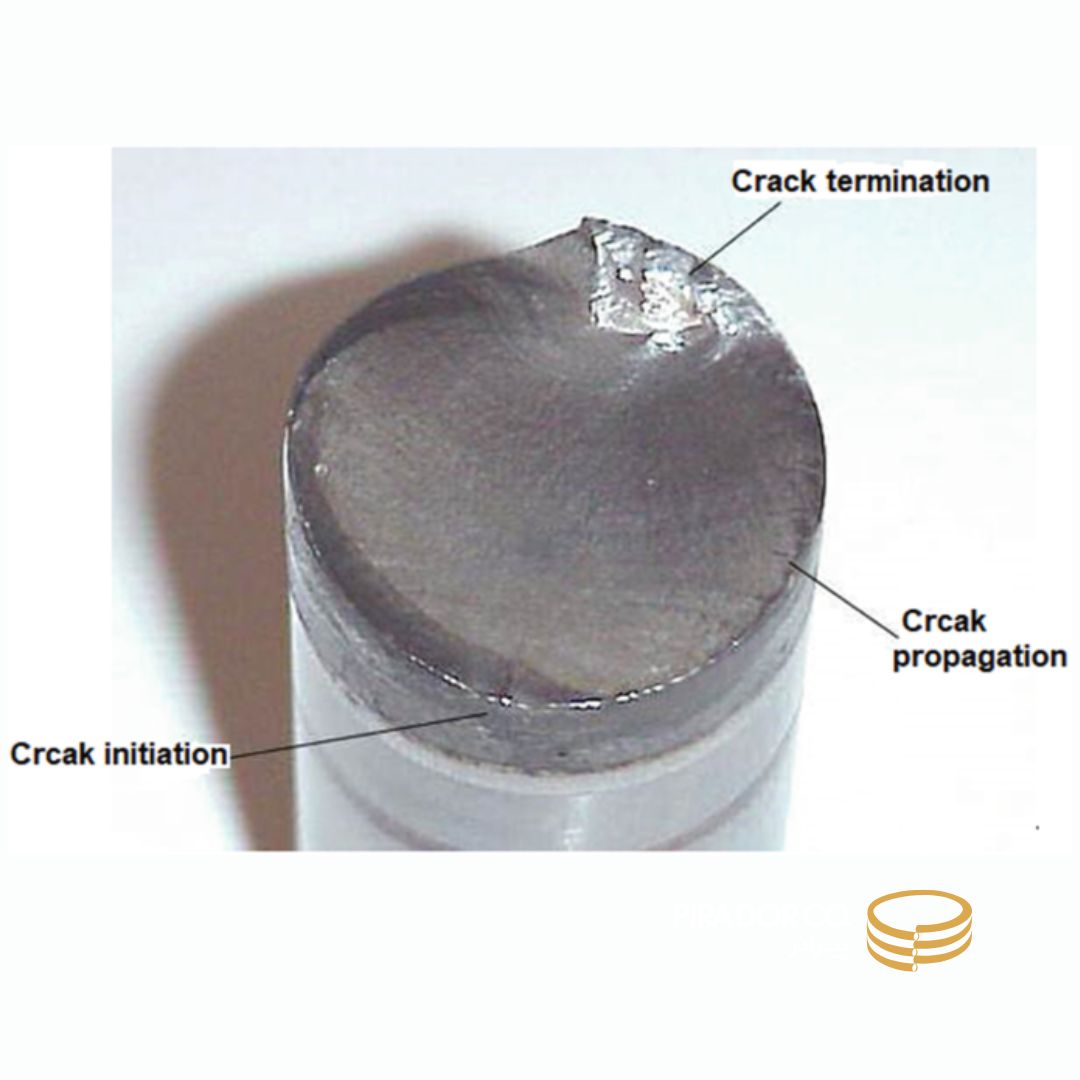

حالا بیایید کمی تخصصیتر نگاه کنیم. خستگی فلز یک نوع شکست تدریجی است که در اثر تنشهای مکانیکی مکرر یا نوسانی به وجود میآید؛ حتی اگر این تنشها خیلی هم زیاد نباشند و زیر حد مجاز ماده باشند. این یعنی ممکن است قطعهای که کاملاً درست طراحی شده و هیچ فشار شدیدی به آن وارد نشده، تنها به خاطر تکرار زیاد نیرو، ترک بخورد و در نهایت بشکند.

چرا این اتفاق میافتد؟

دلیل اصلی خستگی فلز، تغییر شکلهای میکروسکوپی و تجمع آسیب در ساختار کریستالی فلز است. هر بار که قطعه تحت تنش قرار میگیرد، یک ذره کوچک از ساختارش ضعیف میشود. این ضعفها کمکم به صورت ترکهای میکروسکوپی رشد میکنند. وقتی این ترکها به حدی برسند که دیگر ماده توان تحمل تنش را نداشته باشد، ناگهان شکست اتفاق میافتد.

یک مثال ساده:

تصور کن یک قاشق فلزی را هی خم کنی و دوباره صافش کنی… بار اول و دوم و حتی دهم، هیچ اتفاقی نمیافته. اما بعد از چند بار، میبینی قاشق ترک میخوره و میشکنه. این دقیقاً خستگی فلزه!

نکته مهم:

خستگی فلزات در بسیاری از سوانح هوایی، تصادفهای صنعتی، و خرابی ماشینآلات یکی از دلایل اصلی بوده که اگر زود تشخیص داده میشد، میشد از آن جلوگیری کرد.

پس اگر مهندس هستی، یا با طراحی قطعات سروکار داری، شناخت دقیق خستگی فلز برات مثل داشتن نقشه گنج توی جیبته!

روشهای جلوگیری از خستگی فلزات

با توجه به اهمیت موضوع خستگی فلزات در صنایع مختلف، اتخاذ تدابیر و روشهای پیشگیرانه، نقشی اساسی در افزایش دوام و ایمنی قطعات فلزی ایفا مینماید. در این بخش، مهمترین راهکارهای جلوگیری از خستگی فلزات را به طور جامع و با زبان تخصصی مورد بررسی قرار خواهیم داد:

۱. طراحی مهندسی بهینه

طراحی دقیق و اصولی قطعات فلزی از اولین و مهمترین مراحل پیشگیری از خستگی میباشد. رعایت استانداردهای طراحی، کاهش تمرکز تنشها و افزایش توزیع یکنواخت بار از جمله مواردی است که باید مدنظر قرار گیرد:

-

استفاده از گوشههای گرد به جای تیز جهت کاهش نقاط تمرکز تنش.

-

اعمال فیلتها (Fillets) در محل اتصال قطعات برای توزیع مناسب تنش.

-

تقویت بخشهای تحت بارگذاری بیشتر با افزایش ضخامت یا استفاده از تقویتکنندهها.

۲. بهکارگیری پوششها و عملیات سطحی مقاوم

ارتقای مقاومت سطحی قطعات از طریق انجام عملیات مختلف میتواند نقش مؤثری در کاهش احتمال بروز خستگی داشته باشد:

-

اعمال پوششهای مقاوم مانند کرومکاری، نیکلکاری یا پوششهای سرامیکی جهت افزایش سختی و مقاومت به سایش.

-

استفاده از عملیات حرارتی سطحی مانند نیتروژندهی یا سختکاری القایی برای بهبود خواص مکانیکی سطح.

-

استفاده از رنگهای صنعتی مقاوم به خوردگی جهت جلوگیری از تخریب ناشی از عوامل محیطی.

۳. انتخاب مواد و آلیاژهای با خواص مکانیکی مناسب

انتخاب نوع فلز یا آلیاژ متناسب با شرایط کاری، از جمله عوامل تعیینکننده در مقاومت در برابر خستگی است:

-

بهرهگیری از آلیاژهای استنلس استیل، تیتانیوم یا سوپرآلیاژهایی که بهطور خاص برای مقاومت به خستگی طراحی شدهاند.

-

اجتناب از بهکارگیری فلزات نرم یا کمدوام در کاربردهایی که تحت بارهای متناوب قرار دارند.

۴. کنترل و کاهش تنشهای پسماند

تنشهای داخلی و پسماند ناشی از فرآیندهای تولید مانند جوشکاری یا عملیات حرارتی باید مدیریت گردد:

-

انجام عملیات تنشزدایی (Stress Relieving) پس از جوشکاری یا فرمدهی.

-

استفاده از تکنیکهای کنترل کیفیت و بازرسی دقیق جهت شناسایی و اصلاح نقاط دارای تنش بالا.

۵. کاهش بارهای ضربهای و ناپیوسته

طراحی سیستمهای انتقال نیرو به گونهای که بارگذاری به صورت نرم و یکنواخت باشد، از وارد آمدن شوکهای ناگهانی و افزایش تنش جلوگیری میکند:

-

استفاده از کمکفنرها و سیستمهای دمپر در مکانیزمها.

-

بهینهسازی فرایندهای کاری جهت کاهش بارگذاریهای غیرمحوری.

۶. پایش مستمر و تعمیرات پیشگیرانه

اجرای برنامههای پایش وضعیت و تعمیرات دورهای میتواند وقوع خستگی فلز را شناسایی و به موقع اقدامات اصلاحی را ممکن سازد:

-

استفاده از روشهای غیرمخرب (NDT) مانند اولتراسونیک و ذرات مغناطیسی.

-

بازدیدهای دورهای و تعویض قطعات آسیبدیده قبل از بروز شکست نهایی.

با رعایت این روشها، میتوان به طرز قابل توجهی دوام و ایمنی قطعات فلزی را افزایش داد و از بروز حوادث ناخواسته جلوگیری نمود.

فناوریهای نوین در مقابله با خستگی فلزات

با پیشرفت فناوری و توسعه مواد و روشهای نوین مهندسی، ابزارها و راهکارهای مؤثری برای مقابله با خستگی فلزات به بازار عرضه شده است. این فناوریها نه تنها به بهبود مقاومت فلزات در برابر خستگی کمک میکنند بلکه عمر مفید قطعات را به طور چشمگیری افزایش میدهند. در ادامه، برخی از مهمترین فناوریهای نوین در این حوزه را بررسی خواهیم کرد:

۱. فناوری پوششهای نانو ساختار

استفاده از پوششهای نانوساختار، که با فناوری نانو طراحی و تولید میشوند، به دلیل خواص فیزیکی و مکانیکی برتر، یکی از پیشرفتهترین روشها برای افزایش مقاومت به خستگی فلزات محسوب میشود.

-

این پوششها باعث افزایش سختی سطحی، کاهش سایش و بهبود مقاومت به ترکخوردگی میشوند.

-

قابلیت تطابق با انواع آلیاژها و کاهش تمرکز تنش در سطح فلز را دارند.

۲. تکنولوژی اصلاح سطح با لیزر (Laser Surface Treatment)

استفاده از پرتوهای لیزری برای اصلاح سطح فلزات، یکی دیگر از روشهای نوین است که باعث بهبود خواص مکانیکی سطح میشود.

-

فرآیند سختکاری سطحی با لیزر موجب افزایش مقاومت به سایش و خستگی میشود.

-

امکان ایجاد پوششهای مقاوم بدون تغییر ساختار کلی قطعه فراهم میآید.

۳. افزودن نانوذرات به آلیاژها (Nanocomposite Materials)

ترکیب آلیاژهای فلزی با نانوذرات مقاوم، تکنولوژی جدیدی است که خواص مکانیکی، از جمله مقاومت به خستگی را بهبود میبخشد.

-

نانوذرات موجب پراکندگی تنشها و کاهش تشکیل ترکهای خستگی میشوند.

-

افزایش مقاومت به خوردگی و دوام در محیطهای سخت نیز از مزایای این ترکیبات است.

۴. فناوریهای پایش و هوش مصنوعی

استفاده از سیستمهای پایش هوشمند مبتنی بر حسگرها و الگوریتمهای هوش مصنوعی، امکان شناسایی زودهنگام نشانههای خستگی و پیشبینی زمان شکست را فراهم میسازد.

-

این فناوریها امکان انجام تعمیرات پیشگیرانه را به موقع و با دقت بالا میدهند.

-

کاهش هزینههای نگهداری و افزایش ایمنی سیستمها از نتایج مهم این روشهاست.

۵. چاپ سهبعدی فلزات با طراحی بهینه

فناوری چاپ سهبعدی فلزات امکان تولید قطعات با ساختارهای داخلی پیچیده و توزیع بهینه تنش را میدهد.

-

امکان کاهش نقاط تمرکز تنش از طریق طراحیهای سفارشی و توزیع بهتر مواد.

-

تولید قطعات سبکتر و مقاومتر که عمر خستگی طولانیتری دارند.

با بهرهگیری از این فناوریهای نوین، صنایع مختلف میتوانند سطح عملکرد و دوام قطعات فلزی خود را به شکل چشمگیری بهبود بخشیده و هزینههای ناشی از شکستهای زودهنگام را کاهش دهند.

نتیجه گیری و کلام آخر

خستگی فلزات یکی از مهمترین چالشهای مهندسی در صنایع مختلف به شمار میآید که میتواند منجر به خرابیهای ناگهانی و هزینهبر گردد. شناخت دقیق عوامل مؤثر بر این پدیده و آشنایی با روشهای پیشگیری، امری حیاتی برای افزایش دوام و ایمنی قطعات فلزی است. طراحی مهندسی بهینه، انتخاب مواد مناسب، بهکارگیری عملیات سطحی مقاوم و بهرهمندی از فناوریهای نوین، همگی نقش کلیدی در مقابله با خستگی فلزات ایفا میکنند.

علاوه بر این، استفاده از سیستمهای پایش هوشمند و تعمیرات پیشگیرانه، امکان شناسایی بهموقع مشکلات را فراهم ساخته و به کاهش خطر شکستهای غیرمنتظره کمک مینماید. به طور کلی، تلفیق دانش مهندسی سنتی با فناوریهای نوین، بهترین راهکار برای مدیریت و کنترل خستگی در قطعات فلزی محسوب میشود.

بنابراین، توجه به این موضوع نه تنها عمر مفید قطعات را افزایش میدهد، بلکه بهبود ایمنی و کاهش هزینههای تعمیر و نگهداری را نیز به همراه خواهد داشت.

ثبت ديدگاه